Gazéification hydrothermale : une technologie en pleine accélération

- 10

- 0

La gazéification hydrothermale est un procédé thermochimique de valorisation d’intrants organiques humides en gaz de synthèse. Elle s’effectue à haute température (400 à 700 °C) et sous haute pression (200 à 300 bar), des conditions dans lesquelles l’eau atteint l’état supercritique, favorisation la décomposition des molécules organiques complexes. Elle est particulièrement adaptée au traitement des effluents humides pour lesquels les technologies classiques de valorisation (méthanisation, pyrogazéification, combustion) sont peu efficaces sans une phase préalable de séchage. Ces intrants sont constitués de boues d’épuration, de déchets organiques liquides de l’agroalimentaire ou effluents agricoles ou encore tout résidu végétal humide. La gazéification hydrothermale permet donc de valoriser des effluents aujourd’hui peu exploités en limitant l’émission de polluants atmosphériques et en éliminant microplastiques, virus et bactéries. Elle est à ce titre particulièrement intéressante pour la production d’une eau propre à usage agronomique.

Une solution prometteuse

On peut distinguer deux grandes voies de gazéification hydrothermale : la gazéification à haute température et la gazéification catalytique.

La gazéification à haute température (entre 550 et 700 °C) permet de produire un gaz de synthèse riche en H2, CH4 et CO2 et comportant des traces d’hydrocarbures légers. Cette voie est mature pour des intrants simples. Elle est déjà employée par les premiers projets industriels. Ainsi, le projet Alkmaar en fonctionnement aux Pays-Bas depuis 2022 permet de valoriser jusqu’à 120 000 tonnes de déchets par an, pour produire environ 140 GWh de gaz renouvelable. Pour des intrants plus complexes, la technologie reste en développement, notamment au CEA.

La gazéification catalytique opère quant à elle à température plus modérée (entre 400 et 450 °C), grâce à l’ajout d’un catalyseur. Le gaz de synthèse ainsi produit est composé majoritairement de CH4 et de CO2 avec une faible part d’H2. Produisant entre 60 et 75 % de CH4, cette seconde voie apparaît plus prometteuse pour la production et l’injection de biométhane. Plus complexe, cette technologie est encore au stade de pilote avec des unités intégrant jusqu’à 200 kg/h d’intrants simples. Pour les intrants plus complexes, elle est encore au stade de démonstration.

|

|

Gazéification à haute température |

Gazéification catalytique |

|

|

Température |

entre 550 et 700 °C |

entre 400 et 450 °C |

|

|

Composition du gaz de synthèse |

CH4 |

20 à 40 % |

60 à 75 % |

|

|

CO2 |

20 à 30 % |

20 à 35 % |

|

|

H2 |

20 à 50 % |

< 10 % |

Deux start-ups en pointe sur la gazéification hydrothermale catalytique

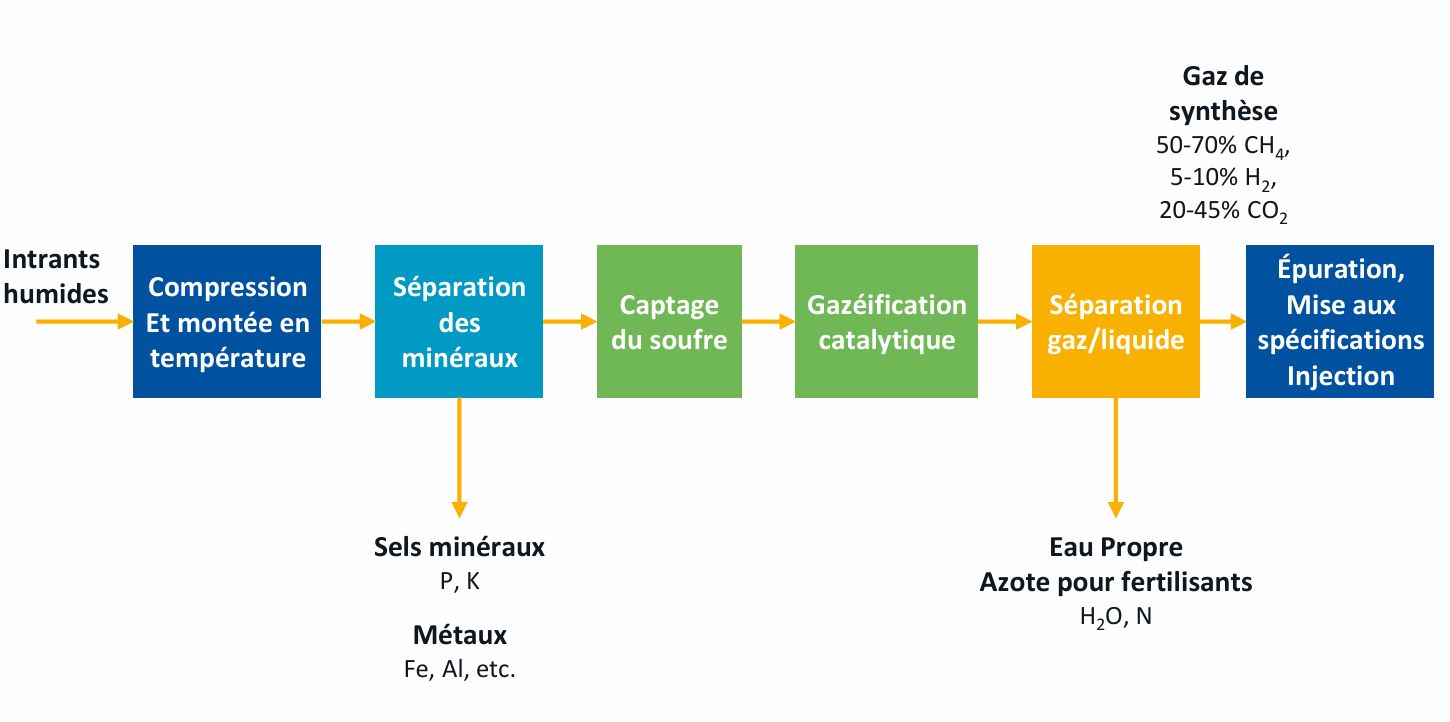

Après quelques années consacrées au développement de leur unité de séparation de sels en condition d’eau supercritique puis à la mise au point d’un premier prototype de réacteur de gazéification hydrothermale au sein d’un consortium piloté par l’institut Paul Scherrer, TreaTech a franchi une nouvelle étape en 2024 en finalisant le développement de VISTA (figure 1). Dans ce démonstrateur industriel, les déchets liquides subissent d’abord une étape de séparation des sels minéraux, avant d’être gazéifiés à la température de 400 °C et une pression de 250 bar, en présence d’un catalyseur. Le gaz renouvelable ainsi produit est alors mélangé au biogaz produit sur le site d’Ecorecyclage – où le démonstrateur de la start-up suisse est installé – avant d’être purifié et injecté sur le réseau. Le réacteur a été exploité pendant plusieurs mois, permettant de caractériser les gaz produits et d’évaluer la qualité de l’eau en sortie, pour une capacité de traitement de 200 kg/h. Dans les mois à venir, TreaTech concentrera ses efforts sur le passage à l’échelle dans l’optique d’une commercialisation de la technologie à partir de 2027.

Autre approche : celle de CADE Engineering avec le projet Eclosion. Les premières études de faisabilité avaient débouché sur le développement d’un réacteur pilote. Plusieurs prototypes ont ensuite été développés afin d’optimiser les processus de conversion des intrants humides. Ces efforts de recherche ont mené au fil des années à plusieurs procédés technologiques distincts : un procédé dit classique pour la gazéification d’intrants liquides faiblement concentrés en matière organique (eaux de stations d’épuration notamment) et de nouveaux procédés innovants conçus pour le traitement de fluides visqueux, particulaires ou solides, tels que des microalgues, la fraction organique des ordures ménagères (FOOM), certaines biomasses ou encore des déchets plastiques. Eclosion répond à ce deuxième cas de figure. L’unité peut traiter jusqu’à 100 kg d’intrants par heure. Microalgues et FOOM sont d’abord comprimés avant de passer dans un extracteur de sels minéraux. La gazéification est ensuite réalisée dans un réacteur, dans les conditions supercritiques (250 bar / 550 °C), une dernière étape de séparation des phases liquides et gazeuses permettant d’isoler le gaz (CH4, CO2 et H2). Le modèle peut fonctionner avec ou sans catalyseur, selon que l’on cherche à produire davantage d’hydrogène ou de méthane de synthèse. Ayant atteint le stade de la maturité technologique, le réacteur Eclosion est proche de la mise sur le marché.

Des défis à l’heure de l’industrialisation

Entrant dans une phase d’industrialisation, la filière de la gazéification hydrothermale est appelée à jouer un rôle majeur dans la transition du système gazier, en complétant la méthanisation, déjà mature, par la valorisation de nouveaux types d’intrants. Elle présente sur le plan technologique des avantages significatifs qui la positionne comme une solution prometteuse associant traitement de déchets organiques complexes, production d’énergie renouvelable, récupération de minéraux et décontamination de l’eau. Toutefois, à l’heure où cette technologie amorce son passage à l’échelle industrielle, plusieurs défis techniques et opérationnels subsistent, à commencer par le débit, condition sine qua non d’une compétitivité économique. L’adaptation des technologies existantes à des intrants plus complexes et plus riches en matière organique représentera également un levier déterminant. D’autant que cette diversification vers des intrants à plus forte valeur ajoutée consolidera la viabilité économique de la filière et son objectif de production de 50 TWh de méthane renouvelable à horizon 2050.

Figure 1 : procédé de gazéification hydrothermale par TreaTech